现在的位置:主页 > 综合新闻 >

现代煤化工碳中和路径和方案

【作者】网站采编【关键词】【摘要】我国甲醇生产原料路线包括三类:煤炭、天然气和焦炉气,煤制甲醇是我国甲醇生产的主要途径。近年来,随着大型煤气化技术和大型甲醇合成技术的成熟,煤制甲醇原料煤种得到扩大,

我国甲醇生产原料路线包括三类:煤炭、天然气和焦炉气,煤制甲醇是我国甲醇生产的主要途径。近年来,随着大型煤气化技术和大型甲醇合成技术的成熟,煤制甲醇原料煤种得到扩大,装置规模不断提升,工艺技术逐渐完善,能耗和污染物排放大幅下降,以煤为原料的甲醇产能快速增加,在原料结构中的比重不断上升。特别是以煤制烯烃为代表的大型上下游一体化项目的建设,使我国煤制甲醇规模和技术达到世界先进水平。但产能在30万t/a以下和采用非大型气流床气化工艺的仍有约30%的产能。大型化装置的能耗水平显著降低,产业结构调整带来的能耗和排碳系数降低仍有较大的潜力。

通过十余年技术攻关,我国现已形成较为完备的煤直接液化、煤间接液化、甲醇制烯烃、合成气制乙二醇的关键工艺和工程体系,大型气化炉等关键装备能够全部实现国产化,技术装备水平总体达到国际领先。

大型煤气化技术已实现规模化发展。气流床气化技术单炉投煤量规模已达3000~4000t/d,固定床气化技术单炉投煤量规模已达1000t/d。

2.1现代煤化工产业碳排放特点

统计各子行业的排碳结构可知,现代煤化工全行业二氧化碳中,约33%来源于化石燃料燃烧排碳,约3.5%来源于外购电、热间接排碳,约63.5%来源于工艺过程排碳,工艺过程排碳主要是变换工序产生的CO2,在低温甲醇洗脱碳工序排放。

现代煤化工主要包括煤制烯烃、煤制乙二醇、煤制芳烃等煤制化学品和煤制油、煤制天然气等新型煤基清洁能源。相对传统煤化工,现代煤化工具有装置规模大、技术含量高、能耗低、环境友好、产品市场潜力大等特点,对于发挥我国主体能源优势,保障国家能源供应安全,具有积极意义,未来具有较大的发展潜力。

“十三五”以来,我国现代煤化工无论是在产业发展、基地建设,还是在技术创新等方面均取得显著成绩,并继续保持国际领先地位,为实施我国石化原料多元化战略及提升国家能源战略安全保障能力提供了重要支撑。由于近年煤制甲醇发展较快,产业规模大,先进技术和大型化装置规模占比高,笔者将煤制甲醇也一并纳入现代煤化工产业进行研究。

3.2存量企业持续推进系统优化,实现节能减排

3.6发展CO2加工利用产品

(2)绿H2用作补氢原料。现代煤化工与可再生能源制氢的深度结合,将来可能是化工行业生产化工品的重要理想路径。如果不发生变换反应,煤气化后进入合成气中的C只有少量CO2(煤气化过程中产生)在后续工序排放,大部分都通过合成反应进入产品。后续合成反应所需要的H2大部分由可再生能源制氢补充,这样可以做到工艺过程基本不排放CO2。

1.4清洁生产和环保水平不断提高

结合2020年现代煤化工产品的产量,可核算得到行业的碳排放情况。测算可知,2020年现代煤化工产业CO2排放总量约3.2亿t,约占石化化工行业排碳量的22.5%。在现代煤化工产业中,煤制烯烃碳排放约占23.3%、煤制油碳排放约占10.9%、煤制天然气碳排放约占6.8%、煤制乙二醇碳排放约占6.2%、煤制甲醇(不含煤制烯烃中甲醇)碳排放占比最大,约52.8%。2020年各产品路线排碳占比如图5所示。

煤制乙二醇2000年以来发展迅速,技术也从一代技术发展到了三代技术。经过多年的发展,一些能耗高、装置规模小的产能已成为落后产能,未来随着技术的进步,有必要进行优化升级,降低能耗和排碳水平。

低温费托合成技术进一步优化完善。新型费托合成催化剂已完成实验室定型,稳定运行时间、时空产率有较大提升,催化剂产油能力提升30%~50%。

CCUS技术作为CO2减排重要措施之一,其发展潜力可期。从驱油封存角度考虑,我国约有100亿t石油地质储存量适宜于CO2驱油,预期可增采7亿~14亿t;全国的枯竭油气田、无商业价值的煤层和深部咸水层的CO2封存潜力较大。综合考虑我国“富煤、贫油、乏气”的资源存储状况及全球能源低碳转型的不可逆趋势,加快CCUS产业发展是支撑国家能源安全的必然选择。我国当前需要进一步积累经验,逐步提高CCUS技术水平,促进其成本下降,为实现CCUS的长期商业化应用做好准备。

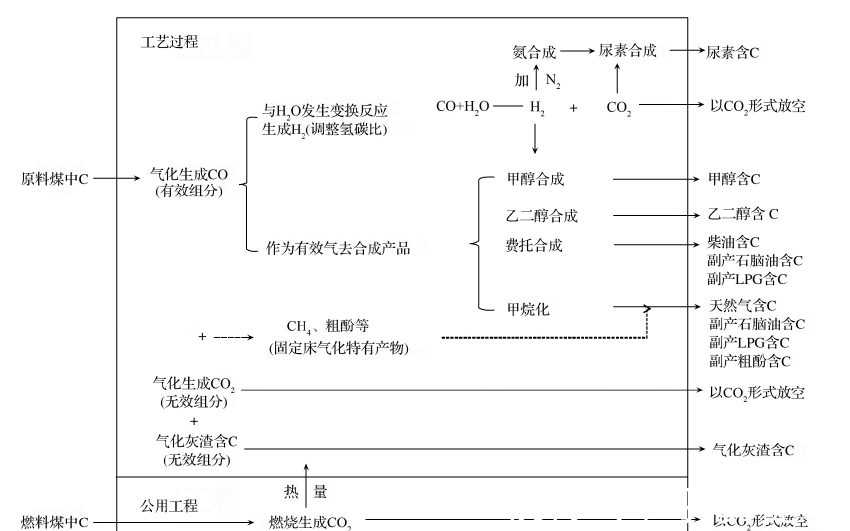

参照《温室气体排放核算与报告要求第10部分:化工生产企业》(GB/T.10—2015),化工生产企业的温室气体排放为各个核算单元的化石燃料燃烧产生的二氧化碳排放、生产过程中的二氧化碳排放和氧化亚氮等其他温室气体排放,以及购入电力、热力产生的二氧化碳排放之和,同时扣除回收且外供的二氧化碳的量,以及输出的电力、热力所对应的二氧化碳量。化工企业按图2所示识别碳源流,并分别核算。

文章来源:《煤化工》 网址: http://www.mhgzz.cn/zonghexinwen/2022/0810/540.html